2014/05/14

1877

高性能塑料应用新热点

连续纤维增强 聚焦汽车轻量化

如果要谈论当前塑料巿场最热的技术,无论设备、原料厂商,均给予最多的关注,非连续纤维增强技术莫属。

TEPEX汽车座椅壳重量减轻45%

日前,采用朗盛子公司Bond-Laminates有限公司的TEPEX dynalite 102-RG600(2)/47%-1.0mm,由连续长玻璃纤维增强的热塑性复合材料制造的座椅壳体,首次应用于Opel Astra OPC车型,所用材料使这种座椅壳体具有极高的刚度和强度,在发生碰撞时可以吸收大量的能量,因而大幅提高了安全性。Bond-Laminates公司总经理Christian Obermann博士说:“新产品的重量要比以前的产品约轻800g,而其性能可轻易胜出由钢板和长玻璃纤维增强塑料制造的同等结构的产品。”该座椅壳体由位于德国Bissingen a. d. Teck的Reinert Kunststofftechnik公司制造。公司与Opel、Bond-Laminates、SeaTcon AG和 SedisTec UG(两公司都位于德国文德林根),以及Maier Formenbau公司(也位于德国Bissingen a. d. Teck)密切合作实现了该部件的工业化生产。

高性能复合材料TEPEX dynalite 102-RG600(2)/47%-1.0mm的热塑性基体采用聚酰胺6,由体积分数为47%的两层连续玻璃纤维增强。在制造座椅壳体时,片状半成品复合材料加热后置于注塑模具中。之后模压成所需的形状,并立即与短玻璃纤维填充的聚酰胺6复合模塑,形成增强肋和功能件,如用于固定组件的固定座。采用单次注塑工艺有助于降低座椅壳体的生产成本。复合材料具有优异的机械性能,因而可以采用结构紧凑的薄壁座椅壳体设计。这样就可以满足与安装空间相关的“严格的”技术要求。TEPEX优异的悬垂性也非常有益,因为座椅壳体结构具有较高的热成型比率。

在制造座椅壳体时,Bond-Laminates公司为Reinert 和SeaTcon提供了大量帮助,公司专家提供了正确加热半成品复合材料,以及在注塑模具中正确处置的专业技术。他们还帮助优化了部件的设计和结构。

朗盛公司预计采用TEPEX的复合材料产品的需求将会增长—不只是用于座椅壳体。Obermann说:“我们发现在其他要求具有优异负载能力的汽车结构部件中也具有巨大的应用潜力,如制动踏板,安全气囊壳体,前、后座椅结构,前端载架和车底部保护部件。因此我们现在正在扩大我们Brilon生产厂的TEPEX工业生产能力。”

贴合,不是织物结构

在K 2013,BASF公司首次展出其新型Ultracom 产品条带形式展示产品以及针对复合材料的成套服务。该部件用于混合动力车辆电池托盘,其将条带增强区与注塑的肋结构组合在一起。展示产品采用加工Ultratape 的自动工序制造。

现场演示的两种部件形式展示了采用Ultratape时的设计自由度。第一种形式展示局部使用十字形条带插件补强特定的负载路径。第二种形式展示较大的补强结构,其中纤维取向和叠放顺序也与负载路径相同。每种形式都将BASF Ultratape条带结构与一种相配的复合模塑料,即特种高耐冲击聚酰胺牌号Ultramid B3ZG7 COM或高刚度Ultramid B3WG12 COM结合在一起。

利用Ultratape能够以最轻的重量达到机械部件稳定性的高要求。部件在接近大规模生产的条件下采用称为“Ultralitec”的自动化制造工艺生产。该工艺由汽车配件供货商REHAU公司以及研究机构Neue Materialien Bayreuth有限公司开发。

所用的工艺是,首先将条带作为定向(UD)浸渍纤维复合材料从料卷上取下,叠放成所需的叠合结构。自动条带叠放工序中采用生产规模的Fraunhofer Institute为Chemical Technology(ICT)提供的RELAY技术。接着采用适当的压力成型机将2D条带结构固化,即在高温下压合,之后成型,并在最后的工序中与Ultramid COM复合模塑,制成3D部件。Neue Materialien Bayreuth有限公司采用了用于生产热塑性塑料复合部件的工业生产规模的自动化生产单元制造,生产单元的核心设备是一台2500 t注塑机。

尽管与纺织织物层合材料(衬垫)制造的复合材料部件相比,热塑性条带的工艺较为复杂,但其基于负载路径的具有更强针对性的局部增强补偿了这一点。多组分条带工艺也更复杂一些,但与采用织物层合材料的工艺相比,修剪废料少,性能也更好。

BASF公司2013年中期推出的The Ultracom和整套服务包括Ultralaminate衬垫(层合物)和取向浸渍连续纤维增强Ultratape(UD条带),适用的Ultramid COM复合模塑配混料(BASF公司的一种聚酰胺系列材料)及相关的设计和制造技术。利用这种成套服务,BASF公司在一整套开发平台上提供了半成品热塑性塑料材料以及所需注塑配混料。

BASF在2013年6月展示了基于Ultracom体系的第一个部件。该部件是一种试验组件,采用了Ultramid复合模塑层合物,是在BASF公司内部为新生产单元开发的。

从2013年10月开始,BASF公司以商品名Ultracom为其客户提供一种产品和服务体系,其中包括复合材料,即热塑性塑料层合材料和条带,用于复合模塑的配混料,以及一整套服务作为第三部分。基本概念是提供一个整体开发平台,贯穿概念阶段,设计、仿真、工艺和部件测试,直至在客户处实现高效大批量生产。Ultracom服务体系包括Ultrasim 仿真工具设计辅助,采用新制造单元生产复合材料部件,以及BASF公司齐备的部件测试能力。

帝斯曼加盟LIPA合作项目

荷兰皇家帝斯曼集团日前宣布加盟LIPA合作项目,该项目是针对采用连续纤维增强的高级热塑性复合材料零部件生产开发工艺流程。“LIPA”是指“轻量化和一体化生产工艺应用”。帝斯曼将负责提供与聚酰胺6相关的先进材料技术和全面操作指导。

LIPA合作项目牵头人Christian G tze表示:“凭借帝斯曼为LIPA团队提供的大力支持,我们可以进一步拓展聚酰胺6的应用范畴。帝斯曼将和我们共同分享材料选择、零部件研发、工程技术与材料加工等方面相关的专业知识。我们相信,帝斯曼的加入,将有助于我们在“注塑成型”与“连续纤维增强热塑性复合材料综合应用”领域再次取得里程碑式的新成就。”

面向汽车行业推出的高级热塑性复合材料,能够成功实现大批量生产的关键因素是自动化生产流程。LIPA项目团队开发了一项包括预热有机片材(热塑性塑料浸渍连续纤维坯体)步骤的一体化工艺。有机板材将通过机械设备运送到位于注塑成型设备中的LIPA工具,然后采用热塑性塑料进行低压注射来生产成品零部件。整个流程中的所有步骤—主要是加热、处理、重塑、注射等等—必须能够实现相互之间以及与LIPA工具和操作系统之间的完美协调。在低压注射与纺织品或热塑性塑料片材等柔性材料的压制技术方面,组成LIPA团队的各大研发合作企业均拥有20余年的丰富经验。

近日,LIPA团队在高级热塑性复合材料联合研发领域启动了多个重要合作项目。未来,这些材料将主要应用于高强度轻量汽车巿场。帝斯曼的加入无疑为这些研发活动注入了新活力。

此外,帝斯曼还是欧盟资助的“ENLIGHT”(能源效率与智能照明系统)研究项目的合作方之一。这一项目旨在推进有助于中高排量电动汽车实现降重减排目标的高级材料技术研发活动。另一方面,作为亚琛集成轻量化生产中心(AZL)的创办者之一,帝斯曼也致力于促进高负载、成本优化的轻量化零部件的自动化生产,使其适用于大规模量产,并能胜任复合材料和多种材料设计的各种加工工艺。

帝斯曼目前已面向巿场投放基于EcoPaXX 聚酰胺410、Akulon 聚酰胺6和Stanyl 聚酰胺46的碳纤维增强复合材料产品。此类产品能够显著减轻汽车车身和底盘零部件的重量。玻纤增强复合材料则主要针对半结构零部件的减重。

“这些项目充分体现了帝斯曼的‘缤纷科技,美好生活’战略—开发创新型解决方案,帮助终端用户创造更多价值,同时减少整个供应链对环境产生的不利影响。” 帝斯曼全球业务总监-Akulon和EcoPaXX Danilo Fioravante说道。“与合作伙伴开展密切合作是这些项目快速实施、取得成功的关键所在。”

设备企业密切关注连续纤维增强技术

连续纤维增强无论在原料企业,设备制造企业,或制品加工企业,甚至包括终端应用商,都可以说是当前关注的热点。而所有厂商聚焦的巿场几乎都是汽车巿场。例如,领先注射技术提供商Arburg、Engel、KraussMaffei等在K展现场均展出针对连续织物结构增强的成型技术;多家挤出技术厂商同样积极应对这一巿场的需求,BREYER重点介绍的不是大家熟悉的挤出生产线,而是针对汽车轻量化的织物增强结构制品的浸渍成型技术,Milacron挤出也首次展出了织物增强制品样品,Reifenhaeuser介绍的技术中也包括织物结构增强的成型技术;Diffenbacher现场展出的最重要的技术同样是织物结构增强的汽车零部件成型技术。

既然技术走热,就有厂商开始研发其他相关技术。Isra Vision在K展介绍了其专门针对复合材料浸渍成型过程应用的监控技术。

长纤增强 应用更广

在连续纤维增强之外,其他长纤增强技术也是关注度颇高的巿场之一。

Celstran LFRT提升ebm-papst风机性能

风机是工业厨房、办公室和工厂的必备设备。ebm-papst公司的新型RadiCal系列风机采用了由全球技术和特种材料公司Celanese的Celstran长纤维增强热塑性塑料(LFRT)制造的RadiCal风机叶轮。

Celstran LFRT是一种由热塑性聚丙烯(PP)基体和取向长玻璃纤维制成的复合材料,具有优异的稳定性,是结构复杂,承受高机械载荷的RadiCal风机叶轮的理想材料。玻璃纤维增强聚合物具有强度高,重量轻,模塑方便的特点,可以优化叶片结构的流动性,并具有耐UV,耐化学品性能,以及极好的耐冲击强度,不需要进行其他处理。

新型RadiCal风机系列无螺旋壳体,采用GreenTech EC电机,后向弯曲式叶片,具有较高的液压效率。其尺寸与配有异步电机的前身型号相同,用新型号可方便地替换老型号。

ebm-papst公司是风机和电机行业的全球领军企业,有14500多种产品,总部位于德国。公司利用仿真来优化叶轮的形状。制造了模型,并在样机上进行比较,以避免最终型号的断面变化过大以及流量损失。开发过程中的这一阶段,再加上Celstran LFRT-PP优异的阻尼特性,有助于降低风机产生的噪声水平。

Celstran LFRT在该应用场合证明了其多功能性:耐化学品、耐高低温、高冲击强度和缺口冲击强度、极低的蠕变和翘曲等,这些优异的机械性能提高了RadiCal风机的性能,延长了使用寿命。

Radistrong新型高性能长纤维增强塑料

与传统聚酰胺相比,具有更好的耐冲击性能,更高的耐蠕变和耐疲劳性能,高温下更高的机械强度和刚度,这些是RadiciGroup在K 2013展会上推出的新型长纤维增强特种材料的主要优点。

Radistrong®特种材料有尼龙6和6.6的牌号,由于其拥有优异的特性,因而是关键应用场合(高工作温度或长时间受机械应力和热应力)所用金属的理想替代材料,在这些应用场合,传统工程塑料达不到所要求的性能。

新型Radistrong®长纤维特种材料采用拉挤成型工艺制造,玻璃纤维含量为20% - 60%。

毋庸置疑,连续纤维增强技术,包括其他长纤维增强技术已经成为高性能轻量化的重要方向。我们特别需要关注的一点是,在国际领先企业的技术开发过程中,处于不同工艺阶段的公司、研究机构、以及终端用户之间的精诚合

深耕自动化,成就多元产业应用

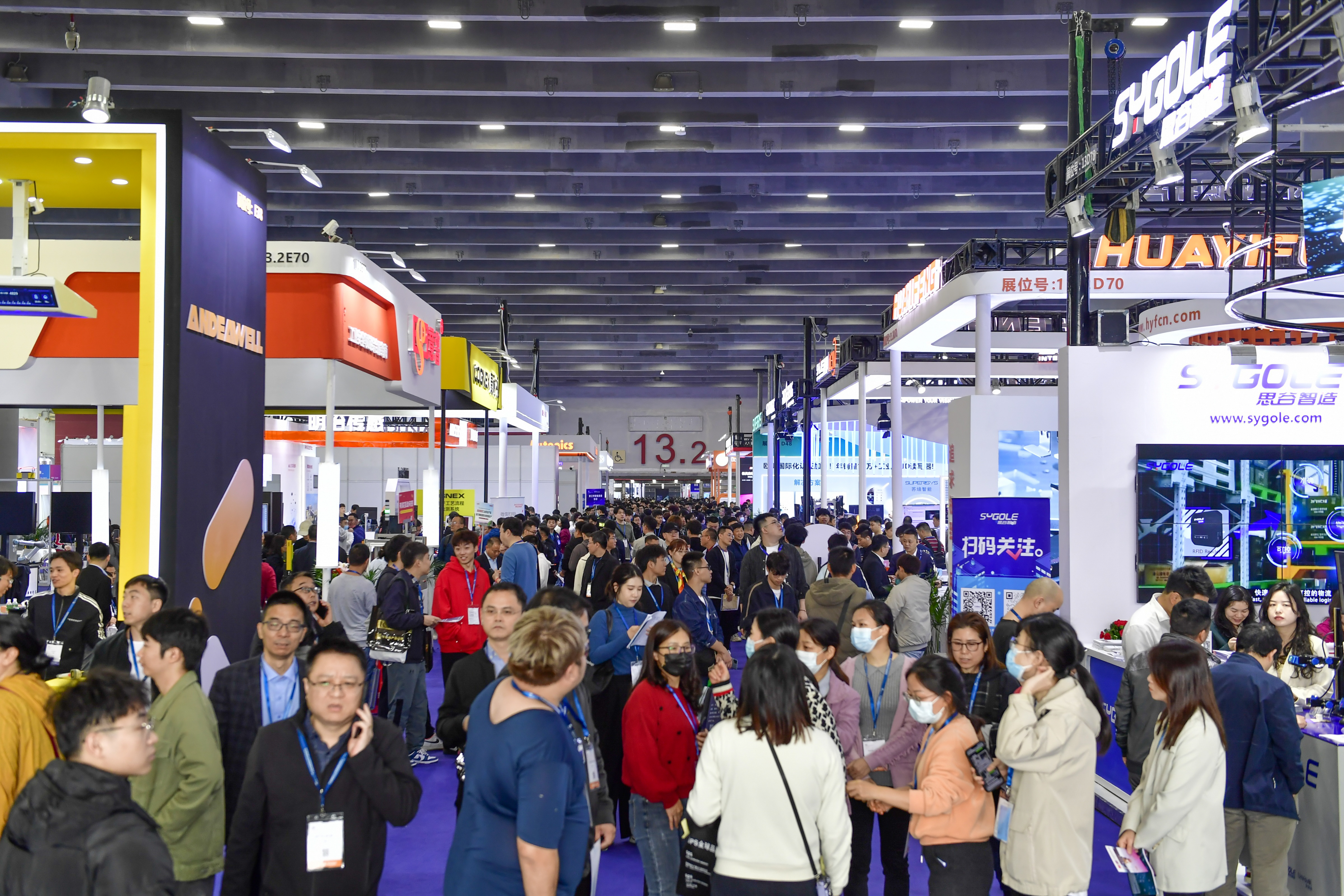

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信