2014/08/15

1502

用中国机器人重塑中国制造

“机器人”一词,本身就充满了幻想色彩,而机器人将如何重塑中国制造,也具有无限的想象空间。

在过去,机器人大多只出现在科幻小说和电影里,可是从2008年的国际金融危机后,国内凸显的用工荒让工业机器人开始活跃在制造环节——当年销量是前24年总销量的三分之一。

在浙江新昌这个人口不足50万的小县城里,浙江陀曼精密机械有限公司,在轴承套圈车削自动化装备等专业细分领域里,已经当了好几年的全国领跑者。

公司董事长俞朝杰,今年的十大科技新浙商之一,创业之初就抓住了传统制造业“机器换人”需求的市场机遇,专注于为用户提供全自动生产线、数字化车间等产品及解决方案。

用浙江工业大学机械工程教授杨继隆的话来说,“俞朝杰做的是技术服务。”

在俞朝杰200多人的企业中,三分之一的员工是研发和服务人员,公司至2013年12月底已形成30多个具有自主知识产权的产品系列,已申报或获得国家专利140多项(其中发明专利40多项),起草制订行业标准4项。

在自我转型中 发现“机器换人”的大商机

俞朝杰是怎么走上这条科技之路的?

2006年以前,俞朝杰是一个职业经理人,在轴承等传统机械制造行业摸爬滚打多年;2006年,他想要自己创业,可是还没有一点头绪。

这一年的夏天,俞朝杰的一个朋友请他到自己的公司去参观,这是朋友在上海的一个营销中心,员工们正在给美国一家著名品牌服装商生产贴牌产品。

厂房里堆满了制作考究、包装精美的衣服,上面贴着美国商标,这里的一件衣服,在美国要卖85美元。

“85美元里面,你能赚多少钱?”俞朝杰问他的朋友。

朋友苦笑着说:“虽然售价85美元,但我们只赚19元人民币。”

这让俞朝杰很受刺激,“按当时的汇率,中国企业辛辛苦苦生产一件衣服赚的钱,只有市场售价的三十七分之一。”

这一天,俞朝杰下定了决心,“我要么不办,要办就办一家有知识产权、有自己品牌、有市场话语权的企业。”

他将目标锁定在自己最熟悉的机械制造业。

在2006年之前,自动化生产设备基本都是外国公司垄断,且价格不菲,一般的企业承受不起。

俞朝杰敏感地察觉到,轴承行业将在未来几年转型升级,从劳动密集型转向科技密集型;而转型升级的关键,就是自动化生产。他预感到,将有大批企业要更换自动化生产设备,他们需要大量价廉物美、中国制造的“机器人”。

事实证明,他的预感是对的。

依托当地企业 涉入时髦的技术服务业

俞朝杰的公司取名“陀曼”,意为“宇宙运动之轴心”,代表“核心和领导”地位,“我们就是要在公司名字里面,表达我们要成为‘行业领导者’的决心和信心。”

俞朝杰和公司最初的7名员工一起,开始了对轴承加工自动化的研究,好在新昌县城内就有不少轴承、齿轮企业,作为同乡人,俞朝杰可以很清楚地知道每家公司对生产线的不同需求。

不过2008年的金融危机,还是让俞朝杰有些措手不及。

那年公司才成立一年多,股东撤资退出,这是陀曼遇到的第一个生死关。不过这场危机,却促使很多企业加快了转型脚步,“金融危机一来,很多企业都特别困难,所以我判断劳动密集型企业的换代转型会更快、更普遍。”原来一台机床需要五六名工人同时作业,自动化程度提高,一台机床只需一个工人,企业就能省下大部分人力成本,对于劳动密集型企业来说,这些成本占了公司支出的很大一部分。

俞朝杰很快做出了决定,集中所有力量开发新产品,“那一年我们研发投入了460多万元,而当时一年的销售收入才1000多万。”

这样的投入,让俞朝杰和他的团队不仅仅能生产出客户指定的生产线装备,更重要的是,他们能提供企业需要的解决方案。

生产零件要不规则的形状?检测要足够方便?没问题,俞朝杰和他的研究人员都能研发出来。他们虽然不是个个都有博士学位,不过他们都在生产线上摸爬滚打了多年,有的对生产工艺很熟,有的对流水线控制很熟,这样的配合,使他们最终做出实用、又能解决问题的方案。

果然,陀曼在2009~2010年,每年销售实现3倍以上的增长。

陀曼品牌走向国际化,土耳其客户对陀曼轴承自动化设备非常满意。

有了自己的定价权 机器卖得更好

生产自动化机床设备的不止陀曼一家,为什么俞朝杰能在几年时间里把企业做成了行业领头羊?

首先,靠的是自己的专利、自己的知识产权,这些专利和知识产权的背后,是企业出产的机床、流水线等设备的质量,比同类产品要高出不少。

在这个基础上,俞朝杰实现了当初创办公司前的想法——有自己的定价权。

“创业前几年,有的企业觉得我们是小公司,又觉得我们的设备贵,就不太理我们,有几次连门都不让我们进。”俞朝杰说。

“我们的产品确实比国内同行贵,有的要贵50%。”俞朝杰说,对于从劳动密集型转型而来的企业,设备投入并不是一个小数目,不过,随着市场慢慢打开,越来越多的企业,接受了我们的定价。

“我问过一个客户,用我们的轴承车削自动线,性价比怎样?”俞朝杰说,客户给他算了一笔账,因为设备性能稳定,品质高,产量质量比别人高5%,由于品质好,每个产品又多卖5分钱,这样效益又能提高10% ,还有一次投入就能在2年内收回成本,这样算下来,这可是一笔很划算的生意。

更多用户反映,用了陀曼的全自动车削生产线,可以为客户节省约80%的人工,并且可以缩短近一半的生产周期,产品质量的稳定性也有了大幅提高;同时,自动化设备的推出,也为企业转型升级起到了很好的促进作用。“甚至很多企业在购买清单上,特意注明要陀曼的设备。当年曾经拒绝我们的公司,后来也来找我们买设备了。”俞朝杰说。

深耕自动化,成就多元产业应用

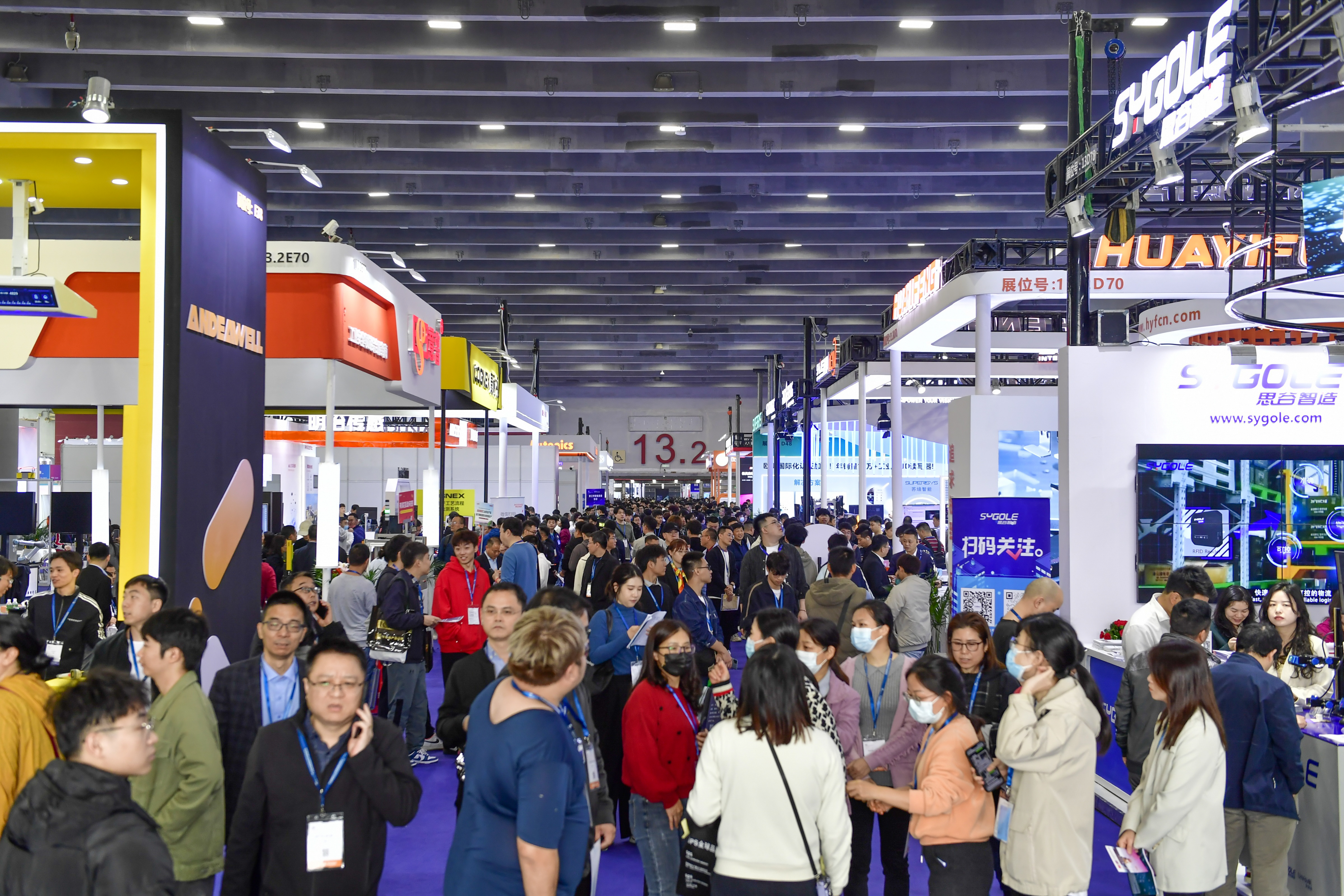

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信