2014/08/27

1554

工业4.0风靡全球 拓斯达颠覆制造业自动化

“工业4.0”一词最早出现在2011年德国举行的汉诺威工业博览会上,在2013年汉诺威工业博览会上,“工业4.0”概念正式由德国“工业4.0小组”提出。

德国是最早提出工业4.0概念的国家,在德国政府推出的《高技术战略2020》中,工业4.0被列为十大未来项目之一。与美国流行的第三次工业革命的说法不同,德国将制造业领域技术的渐进性进步描述为工业革命的四个阶段,即工业4.0的进化历程。

而此前的工业3.0时代始于20世纪70年代并一直延续到现在,即电子与信息技术的广泛应用,使得制造过程不断实现自动化,此时机器已能够逐步替代人类作业。

由德国人提出工业4.0概念正在风靡全球。所谓“工业4.0”,是通过虚拟生产结合现实得一种生产途径,未来制造业将实现更高的工程效率、灵活性以及更短的上市时间。互联网资深专家和组织者模具联盟网CEO罗百辉认为,在“工业4.0”时代,虚拟全球将与现实全球相融合。通过计算、自主控制和OSO联网,人、机器和信息能够互相联接,融为一体。

工业4.0则为我们展现了一幅全新的工业蓝图:在一个“智能、网络化的世界”里,物联网和务联网(服务互联网技术)将渗透到所有的关键领域,创造新价值的过程逐步发生改变,产业链分工将重组,传统的行业界限将消失,并会产生各种新的活动领域和合作形式。

值得注意的是,工业4.0将发展出全新的商业模式和合作模式。“网络化制造”、“自我组织适应性强的物流”和“集成客户的制造工程”等特征,也使得它率先满足动态的商业网络而非单个公司,这将引发一系列诸如融资、发展、可靠性、风险、责任和知识产权以及技术安全等问题。

在中国,去年1月,中国工程院启动并开展“制造强国战略研究”咨询项目,由中国工程院院长周济和原常务副院长朱高峰院士担任项目组长。项目明确中国成为制造强国的阶段性目标和各项指标,并于今年初提出在2025年进入制造强国行列的指导方针和优先行动。

事实上,中国制造业发展和转型一直面临着“欧美发达国家和发展中国家的前后夹击;劳动力、土地成本等要素成本快速上升;国内经济转入中速增长期;资源环境约束进一步增强以及自主创新能力不足,资源利用效率偏低,产业结构不尽合理”等挑战。

今年6月初,在2014年国际工程科技大会上,中国工程院院士李培根首次披露了正在制定的“中国制造2025规划”四大转变和一条主线:即由要素驱动向创新驱动转变;由低成本竞争优势向质量效益竞争优势转变;由资源消耗大、污染物排放多的粗放制造向绿色制造转变;由生产型制造向服务型制造转变。主线则是将体现信息技术与制造技术深度融合的数字化、智能化制造作为今后发展的主线。

此前,项目组通过“制造强国的主要指标研究”、“制造业创新发展战略研究”和“制造质量强国战略研究”3个综合课题组以及机械、运载、能源、冶金化工、信息电子、轻工纺织、仪器和制造服务业8个领域课题组同时展开。这也意味未来公布的“中国制造2025规划”,将在总纲要的基础上,还会明确相关领域的专项行动规划。

“传统的制造中,一般是研发时出一张图纸,然后交给生产部门作出样品,图纸再返回研发部门调整、修改后再生产。数字化制造下,从研发到制造都基于同一个数据平台,改变了传统制造节奏,研发和生产几乎同步,而且完全不需要纸质的图纸、订单。”广东拓斯达科技股份有限公司董事长吴丰礼这样阐述制造业自动化整体解决方案给中国制造带来的改变。这种节奏的改变带来的是产品上市时间的大大压缩、生产效率和产品质量的有效提升。

显然,拓斯达正在与“工业4.0”无缝对接,不仅仅意味着其智能技术的提升、生产过程的转变,同时也意味着整个商业管理模式和组织结构的调整。对此,企业必须放弃孤岛式的想法,要为变革做好准备。大数据、云计算以及物联网这些技术都会用到第四次工业革命当中,它们协同作战将全面颠覆传统的制造业的思维方式。

深耕自动化,成就多元产业应用

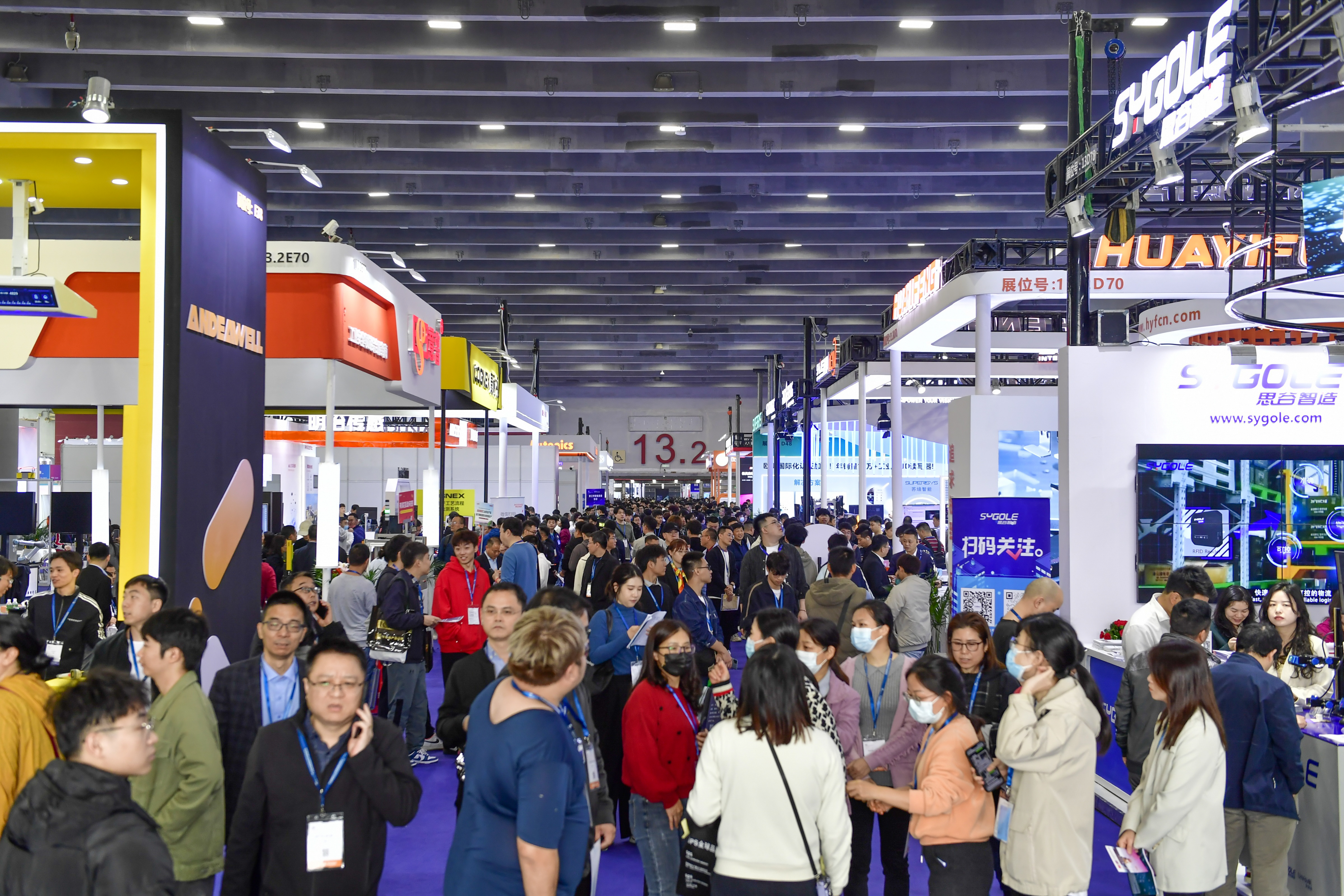

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信