2014/12/15

1584

让轮胎硫化机能耗减半-伺服系统

据介绍,现有液压传动轮胎硫化机液压系统控制方式主要有两种:一种采用变量泵和比例换向阀控制,另一种采用比例泵技术。这两种方式系统能耗都比较高,而且对工作介质的清洁度要求高,液压油换油周期短,系统故障率高。伺服节能液压控制系统与原有的设备工艺流程兼容,改造后可降低主电机功率50%,还能根据不同工况来降低运转过程中的功率输出;降低系统发热的热源,减少冷却器的冷却面积和冷却水的使用量;延长液压介质的使用时间,不但节能,还能降低液压介质的消耗。

“让轮胎硫化机节能40%~50%,让系统换油时间延长一倍,让故障率和停机维护时间减少50%以上”烟台未来自动化传动装备有限公司总经理王树声,昨日向中国化工报记者介绍该公司刚刚推出的液压轮胎硫化机伺服节能液压系统时,一上来就抛出了3个令人震撼的数据。

“在注塑机等领域,以伺服节能电机取代液压泵系统已经是大势所趋,国内东莞、武汉、厦门等地还启动了注塑机伺服改造节能改造工程。但液压轮胎硫化机用节能伺服系统,在国外也是最近才研发出来。在橡胶加工领域,这一技术此前只能在密封圈等小型器件加工中应用,近期普利司通等少数跨国轮胎公司也才开始将其融入到实际生产中,并达到了显著节能降耗的效果。”王树声对中国化工报记者说。

王树声随后为记者算了一笔节能降耗账:伺服传动系统的主电机功率为15千瓦,比30千瓦的普通电机电耗降低15千瓦时。按每硫化2条轮胎,液压系统开机运行3分钟计算,每条轮胎硫化环节可节电0.375千瓦时。若每台设备1年硫化5万条轮胎、平均电价1元/千瓦时,则单机年节能效益18750元,1年即可收回成本。按每台设备液压油需求量1000升、换油周期从6个月延长至12月,生产1000万条轮胎计算,1年可节约液压油20万升。以每升油10元计,则1年可节资200万元。

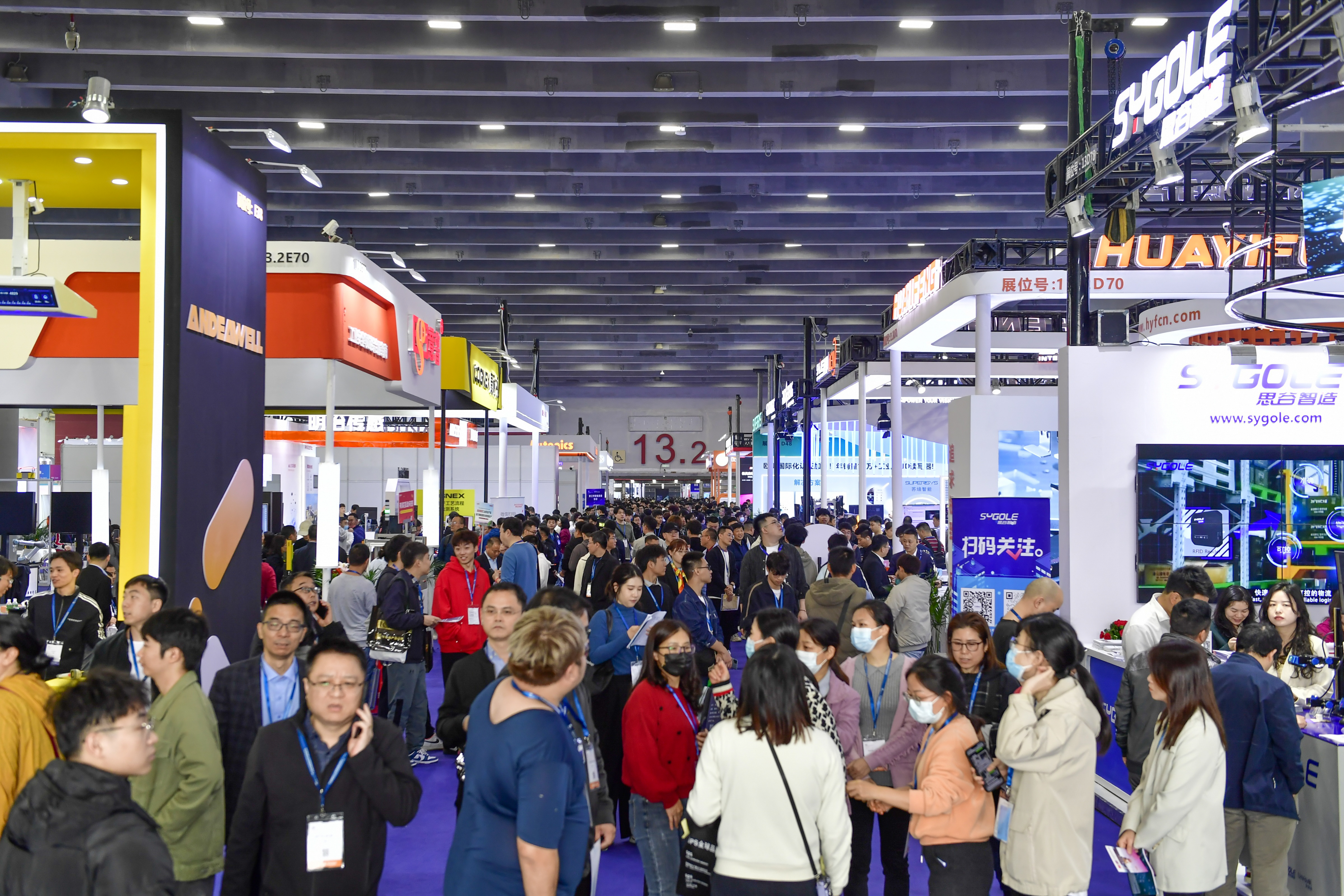

工业自动化时代,自动机器人是饱受关注的热门项目。工业机器人是面向工业领域的多关节机械手或多自由度的机器人,可以受人类指挥实现各种功能,具有较强的对作业环境的自适应能力。因此工业机器人具有很大的发展潜力。据媒体报道,我国的工业机器人起步于上世纪初,有望在2016年发展成为全球最大的工业机器人市场。将于2015年3月9-11日举办的2015广州工业自动化技术及设备展会是备受瞩目的工业自动化专业展览会,好几百家的参展商和20000名的海内外观众汇聚现场,寻求合作的商机。这次展会由广州知名的展览公司——光亚法兰克福展览主办,具体展会地址在广州中国进出口商品交易会展馆。工业自动化热潮,主动把握贸易商机,观展或参展热线:020-38251558。

深耕自动化,成就多元产业应用

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信