2018/10/12

1701

工业自动化|智能制造产业发展 推动鞋服行业新未来

改革开放40年来,我国已发展成为制造业大国。随着市场、产业与技术的不断发展,未来40年中国制造业路在何方已不再是一个方向性问题。放眼全球,“智能制造”已是各国争相布局的战略高地。

智能制造这一概念最先由美国提出,通常认为是智能制造技术与智能制造系统的统称,是制造业与信息化相结合的产物。智能制造装备作为智能制造产业的重要组成部分,能够显著提高生产效率和产品的制造精度,是制造业转型升级的重点发展方向。

走大数据、智能制造、物联网的发展之路,转型成为智造大国已是越来越多中国企业家和创业者的共识。当前在“中国制造”向“中国创造”转变的重要发展机遇期,智能化是中国制造破局突围、重构竞争优势的关键。

智能制造产业的快速发展不仅带动企业产品的转型升级,更引发了“机器换工”、智能服务、企业信息化水平提高等一系列连锁反应。福建省作为东部沿海地区先进制造业的重要基地也是我国纺织鞋服和建材产业集中区域,近年来,不断涌现出国家级智能制造示范企业和一批国家级智能制造项目,越来越多可复制、可推广的经验正向全省推广,加速推进福建省智能制造战略。

泉州的匹克集团是较早实施智能制造的企业之一。今年5月8日,该企业的一款3D打印跑鞋夺得2018中国设计智造大奖,就是得益于智能制造战略的落实。在匹克集团的生产车间,传统生产工序早已经不见踪影,自动刷胶机、电脑印花机、自动缝纫机、3D打印机等智能设备展示了自动化生产的喜人景观:工人坐在自动刷胶机前,按下手里的按钮,就完成了鞋面和鞋底的粘合;放进一张设计图,3D打印机即可打印出样鞋,省去制模到制作样鞋的繁杂流程……据了解,自从该企业大手笔投入智能制造以来,工效与销售收入连年大幅提升。

在厦门海沧新阳工业区内,拥有“黑灯车间”之称的恩仕-威迪亚集团生产车间内,一片黑灯瞎火,这不是企业订单不足,相反的,车间内机器轰鸣,每条生产线都开足马力在赶工。之所以能够“摸黑”生产,是因为企业整个生产流程的自动化程度达到相当高的水平,从注塑车间到检测室基本实现全程机器操作,无需人工介入。

晋江的龙峰纺织通过从德国、瑞士、日本等地引进先进2000多台智能生产设备,用每台价值400万的纺织机器,代替每个月两千多元工资的工人进行生产,用“机器换工”引领出中国纺织行业的一场“革命”,成为中国纺织行业的佼佼者。得益于先进设备的高效率,龙峰有更充裕的时间和资金投入研发,现在,龙峰纺织已转型成为高端功能性面料,比如超轻薄、防辐射、感温面料、冰爽面料、伪装面料等。

作为莆田市鞋业协会会长单位的双驰企业更是早于2013年就着手布局智能鞋业务,并于2015年成立独立运营的子公司双驰智能全力打造智能鞋领域全产业链服务平台,由双驰设计团队独立打造的多款智能鞋产品已囊获包括德国红点奖“Bestofbest”至尊奖、iF设计大奖、亚洲设计大奖以及中国工业设计最高奖“红星奖”等多个国际性分量级大奖,实现了从传统制鞋业从制造向智造的转型升级。

此外,为了解决国内鞋款尺码单一、鞋不合脚等问题,双驰还联手中国最高科研学府——中国科学院共同研发了识足鸟脚型量测设备,通过3D实感机器视觉和柔性压力传感技术仅需数秒钟就可精准测量出用户的足部特征参数包括足长、足宽、足高等以及足底压力值,以此为依据为用户匹配最适合的鞋款,减少用户在试穿以及购买到不合适的鞋子的退换货上的时间。

同时,为了满足新时代消费者对产品的个性化需求,用户在选定鞋款后,还可通过个性化定制应用接口平台实时根据个人喜好对鞋款的颜色、纹绣的图案进行挑选,系统会将订单输入生产系统快速反应,最快30分钟即可拿到成品。

除了智能鞋、两侧设备和个性化定制,在制造信息数字化的基础上,积极试点应用移动互联网和物联网技术,加强信息管理和服务,拟实现仓储产销全流程掌控、减少生产线上人工的干预、实时正确地采集生产线数据,合理编排、灵活调整生产计划,打造智能工厂系统。

新的起点,新的机遇,随着我国智能制造产业体系的逐渐成形,相信今后在世界舞台上,我国智能制造产业的比例将会占据更大的份额,助力中国制造业产业升级,为中国经济发展“升温加码”!

深耕自动化,成就多元产业应用

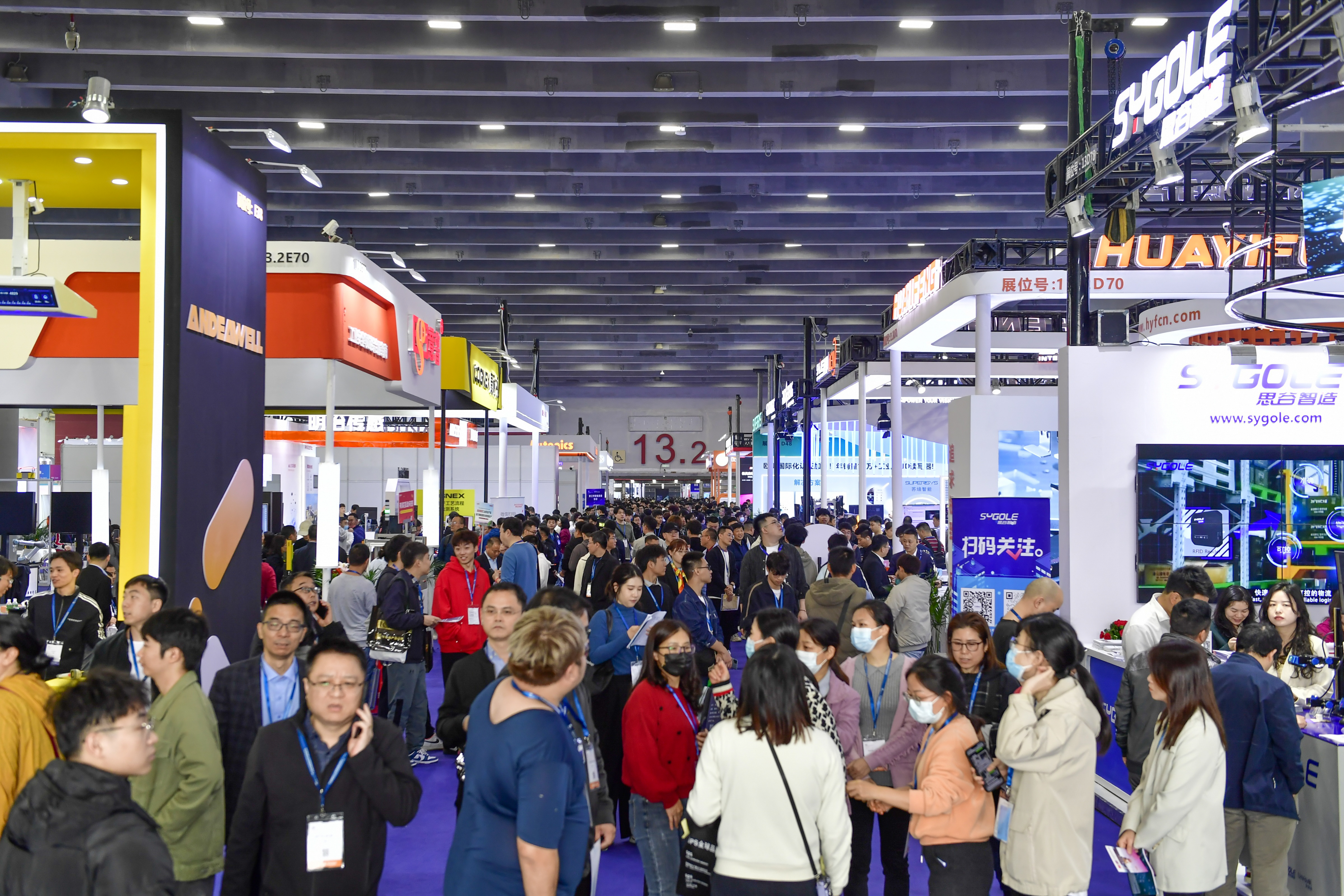

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信