2025/07/15

418

工业自动化一定要花大钱才可以进行升级吗?一些对小工厂产业升级的启示

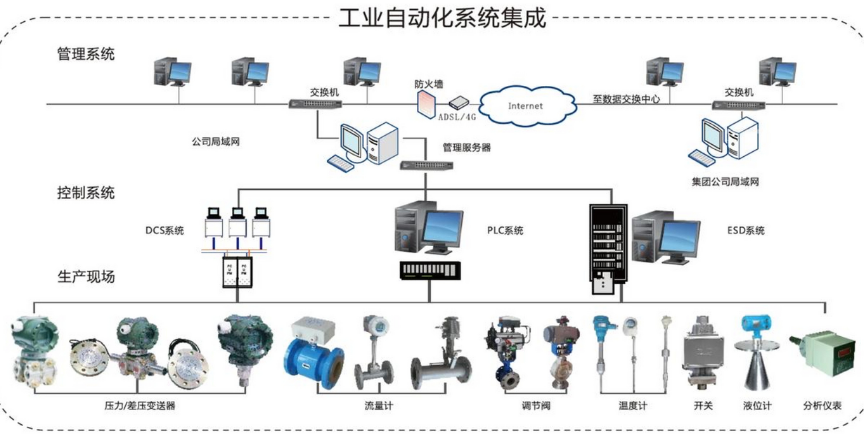

工业自动化升级并不一定需要花费大量资金,小工厂可以通过以下几种方式实现产业升级:

1. 分段投资与聚焦价值

1. 分段投资与聚焦价值

优先解决高成本、高风险场景:小工厂可以从痛点问题入手,优先解决设备停机、质量缺陷、交付延迟等高成本问题。例如,从预测性维护模块开始,快速降低运维成本。

小步快跑式迭代:利用平台的弹性扩展能力,支持逐步迭代升级,避免一次性巨额投资。

2. 选择低成本自动化解决方案

开源硬件与国产替代:基于开源平台(如Arduino、树莓派)的低成本控制器,结合国产传感器,成本较进口PLC降低60%以上。

半自动化与人机结合:低成本自动化生产线注重人机结合,适用于“多品种,小批量”的生产方式,具有生产效率高、性能稳定、低成本、安全可靠等特点。

利用现有设备升级:通过为现有设备添加自动化模块(如电动推杆、自动化控制系统)来实现部分自动化,避免全面更换设备。

3. 利用外部资源与政策支持

融入开放生态:充分利用外部工业互联网平台的AI能力,基于平台内置的智能套件快速开发具体应用场景。

政策支持:关注当地政府对产业升级的补贴政策,例如示范车间建设补贴等。

4. 优化生产流程

精益生产理念:通过优化生产流程,减少浪费,提高生产效率。例如,采用精益生产工具(如价值流图、看板管理)来识别和消除生产过程中的浪费。

柔性生产:设计能够快速换型的生产线,以适应多品种、小批量的生产需求。例如,采用可更换末端执行器的机器人解决方案,以适应不同产品的生产。

5. 员工培训与技能提升

内部培训:对员工进行自动化设备操作和维护的培训,提高员工的技能水平,减少对外部专业技术人员的依赖。

参与行业交流:鼓励员工参与行业研讨会和培训课程,了解最新的自动化技术和应用案例。

6. 选择合适的自动化设备

性价比高的设备:选择性价比高的自动化设备,如直线模组、单轴或多轴机械手等。

无线数据传输解决方案:采用低成本的无线数据传输模块(如JRC系列模块),构建灵活的工业自动化无线数据采集系统。

启示

循序渐进:小工厂应根据自身实际情况,循序渐进地进行自动化升级,避免盲目跟风。

注重效益:在选择自动化解决方案时,应充分考虑投资回报期,确保升级后的效益能够覆盖成本。

灵活应变:根据市场需求和订单变化,灵活调整自动化升级策略,避免过度投资。

深耕自动化,成就多元产业应用

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信