2018/08/06

1681

智能制造进入中外深度合作期

我国智能制造领域的中外合作已进入深度合作期,这条个性化定制的智能制造试验系统就是其中一例,它除了采用日本三菱电机的e-F@ctory智能制造解决方案外,也汇集了一些国内的合作伙伴。

随着消费升级加速,个性化定制正在变成现实。

上传照片、选择装饰框的形状和底板的颜色,生成订单;通过ERP/APS/MES系统排产并下达生产指令,由智能机器人加工装饰框,组装生产线完成装饰框、底板、照片的组装和质检;通过升降机、AGV小车和物流控制系统完成入库出库。只需要5分钟,就可以获得一块独属的个性化定制相框。

这是记者日前在国资委机械工业仪器仪表综合技术经济研究所(以下简称“仪综所”)个性化定制示范产线VR展厅目睹的场景。

目前,我国智能制造领域的中外合作已进入深度合作期,这条个性化定制的智能制造试验系统就是其中一例,它除了采用日本三菱电机的e-F@ctory智能制造解决方案外,也汇集了一些国内的合作伙伴。

据了解,在这条个性化定制智能制造试验系统中,作为日本智能制造代表性的解决方案,e-F@ctory能适应“多品种小批量”的生产模式,充分利用“人、机器与IT协同”来实现高效、灵活的数字化精益生产;加工工位的数控机床是与东莞台一盈拓公司共同研制的,采用了先进的M80数控操作系统,通过自带的MES(面向制造企业的生产信息化管理系统)数据接口可以直接与MES系统相连;分拣工位的机器人采用了沈阳新松的SCARA机器人;物流系统则联合中国普天公司共同研发,形成了集AGV、立体库、自动/手动进出料为一体,对原材料和成品进行一体化管理的物流系统,并与MES系统实现了对接。

机械工业仪器仪表综合技术经济研究所副总工程师李玉敏告诉记者,仪综所智能制造综合试验平台已于去年10月正式完成,今年3月正式通过验收。各地政府部门和不少外资企业都表现出浓厚兴趣,并展开了相关合作项目。

据介绍,在个性化定制智能制造试验系统的基础上,仪综所和三菱电机还共同建立了“前沿信息技术在智能制造应用联合实验室”,将其作为中日智能制造技术的开放合作平台,共同研究最新前沿信息技术。

业内人士表示,人工智能、工业互联网、大数据、边缘计算等前沿信息技术正在与制造业深度融合,从研发设计、生产制造、产业形态和商业模式等方面引发制造业产生了深刻变革,推动制造业向智能化方向发展。不过,目前我国工业在自动化和信息化上存在短板,需要加快补齐,在这一过程中,引入国外先进技术仍是必需。

仪综所相关部门负责人也表示,目前仪综所智能制造综合试验平台就融合了代表德国工业4.0的数字化双胞胎技术和代表日本精益制造的e-F@ctory技术,可以实现个性化定制、虚拟仿真、柔性制造、生产过程监控、质量在线检测、能耗管理、产品追溯、安全一体化监控、预测性维护、产品全生命周期等制造业数字化、网络化、智能化的核心功能要素。

对外资企业来说,与中国研究机构加快合作,将更好地对接中国市场需求,从而获得更为巨大的市场。

三菱电机自动化(中国)有限公司总裁王坚认为,e-F@ctory正以前所未有的速度导入中国,今年的规模是三年前的两倍以上。现在,在中国国内,家电、EMS、液晶、轮胎等主要行业的大型企业都出现了e-F@ctory的身影。

三菱电机株式会社社长杉山武史则表示,三菱电机将进一步加快在智能工厂、零能耗建筑、自动驾驶等领域的布局。

深耕自动化,成就多元产业应用

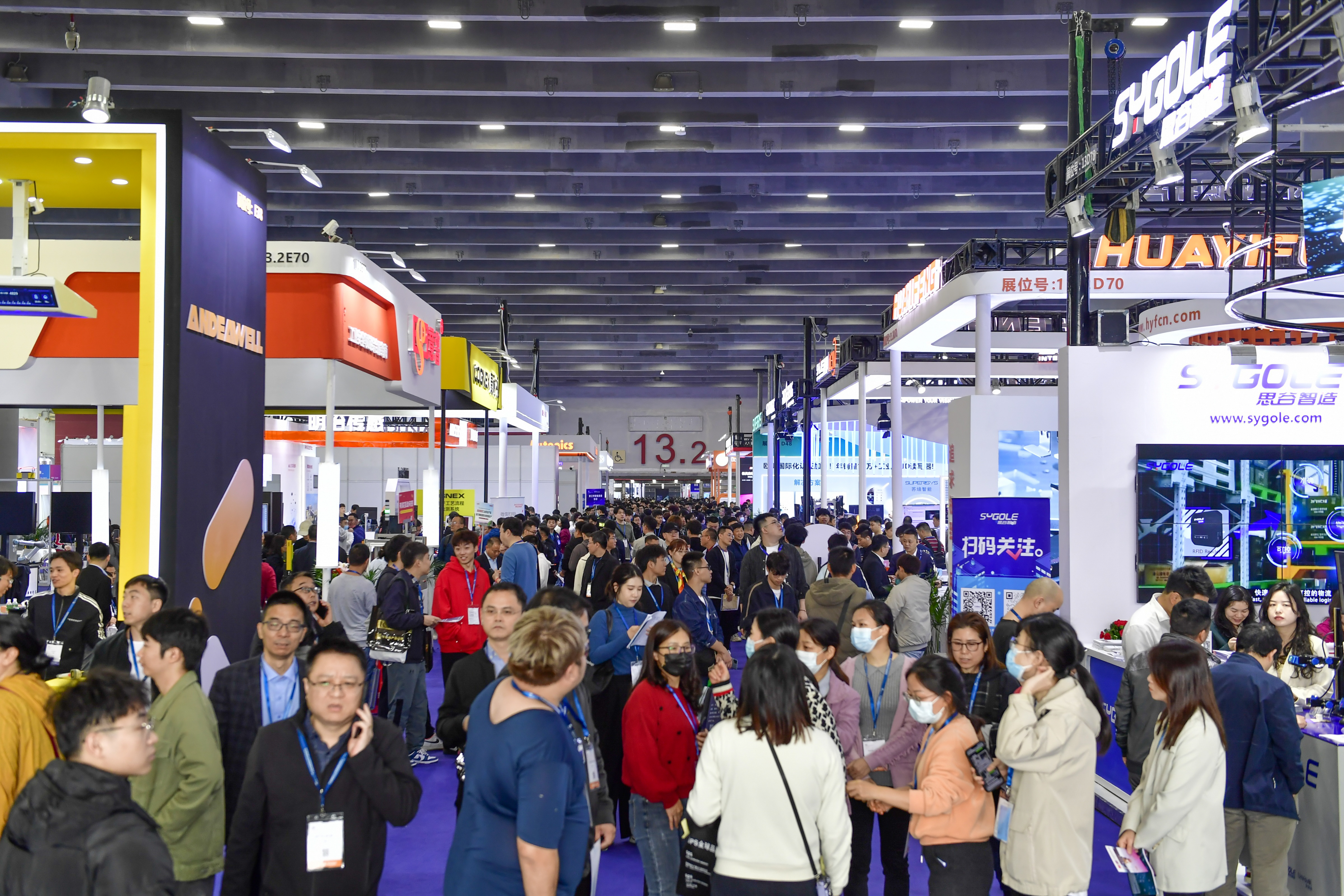

欢迎莅临广州国际智能制造技术与装备展览会!

主办单位官方微信